ヤマハ発動機は「ミクロンからキロメートルまで(μからkmまで)」をコンセプトに、「2022国際ロボット展」にロボットアームから各種小型AGVの展示を行っていた。

「2022国際ロボット展」に展示されたヤマハのロボティクス技術

ヤマハのブースは、ロボットアームや各種FA技術をベースに、今回はとくにロボティクス事業とモビリティ事業の垣根を超えた製品やソリューションの展示に力を入れていた。主力である二輪事業が縮小する中、ロボティクス事業が新たなビジネスの柱となると捉えている。最先端の無人AI走行、現場ですぐに使える搬送車両技術など、幅広く実際のニーズに応えるものも多かった。

真横移動も可能な次世代AGV

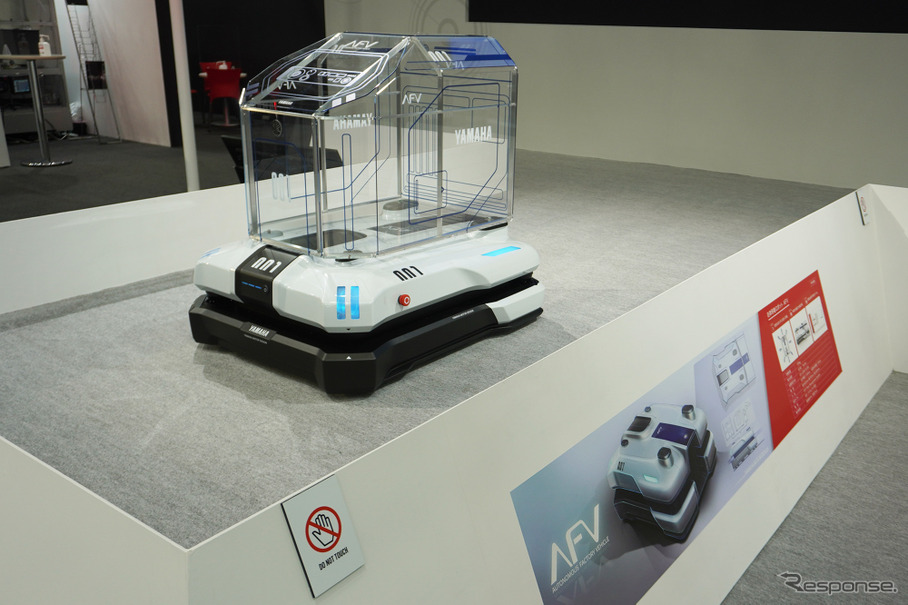

ヤマハ発動機の次世代自律移動ロボットコンセプト「AFV」

ヤマハ発動機の次世代自律移動ロボットコンセプト「AFV」

ブース中央奥には最先端の無人搬送車、ヤマハでは「AFV」と呼んでいる自律移動ロボットが稼働している。AFVは、工場のライン間で部品や組みあがったコンポーネントを移動を自動化する。メカナムホイール(斜めの樽型ローラーでできたタイヤを4つを制御することで、斜め移動など任意の移動や旋回が可能)によって、狭い場所でのすれ違い、移動が楽になり、部品を受け取る定位置の微調整も素早くできる。

移動ルートが直線的である必要はなく、AIによる画像認識と走行マップ(最初の走行で自動作成する)により、人を避けたり、他のAFVと協調したりも可能だ。充電も自分で充電ポートに移動する。今回は参考出品だが、技術としてはほぼ完成しており、運行のための規格や用途に応じた制御をどうするかを検討しているという。

重量物の工場内建屋間搬送の効率化

ヤマハのゴルフカートを応用したAGV「eve auto」

ヤマハのゴルフカートを応用したAGV「eve auto」ティアフォーと共同開発した「eve auto」は自動運転OS「Autoware」を実装したAGVだ。車体はじつはヤマハのゴルフカートを応用している。リチウムイオンバッテリーは約10時間のフル充電で40kmほど走行が可能だという。

このスペックは、工場構内や工業団地敷地内などを2交代で稼働できることを想定しているという。ペイロードは、本体のみで300kg。台車などを連結すれば1500kgの牽引能力があるという。展示車両の台車はおよそ500kgだったので1トンくらいの部品を運ぶことができる。

eve autoは参考出品ではなく、7月には販売がスタートする予定だ。サブスクリプションによる販売形態も考えており、そのために、現場で稼働を試せる1デイトライアルも可能にするそうだ。

eve autoと同様なAGVに農作業を想定してロボットアームを取り付けた車両も展示されていた。eve autoは屋外・雨天でも走行可能だが、通常の産業ロボット(ロボットアーム)は屋内限定だ。特殊な防水カバーリングと可動部のシーリングによって完全防水を実現した。まだ実証実験だが、実際のぶどう畑でぶどうの収穫ロボットとして研究開発をしている。

過酷な条件、床や通路を整備しなくても使えるAGV

鋳造工場など過酷な条件を想定したAGV

鋳造工場など過酷な条件を想定したAGVAGVをさまざまな場所に適用しようという試みは他にもある。見た目がごつく、あまり先進的にみえないが、鋳造工場など過酷な条件、段差やグレーチング、うねったフロア・通路でも使えるAGVも開発している。

この要件を満たすため、ドライブユニットに電動車いすの部品や機構を応用している。走行制御は磁気マーカーに頼らず、カメラの画像認識によりガイドラインマーカーを検出する。モーターやホイールが電動車いすを利用するため、ヘビーデューティーだが、軌道の精密制御が苦手だ。ラインへの接続など精度が要求される部分は、物理的なガイドローラー・レールを使うこともある。移動精度はプラスマイナス25ミリ。

実は、前述「eve auto」とこのヘビーデューティーAGVは、もともとヤマハの工場内で使うために社内で開発していたものだという。実務からのニーズとその解決の中で生まれた製品・技術と言える。

多岐にわたる製品群のマッシュアップで広がる世界

ラインそのものを動かす「リニアコンベアモジュール」」

ラインそのものを動かす「リニアコンベアモジュール」」以上は、「ミクロンからキロメートル」というコンセプトのキロメートルオーダーのモビリティ技術だが、ミクロンオーダーの技術もひとつ紹介する。「リニアコンベアモジュール」と呼ばれる機構は、ベルト式のラインではなくモーター駆動の台車が動くラインだ。小型部品のラインに多い。

この方式の利点は移動区間と作業区間の速度を変えられることだ。作業ロボットにとって部品待ちの時間を短縮できるので、全体の生産能力向上につながる。もうひとつの利点は、ベルト式よりトラバース搬送の制御がしやすいことだ。製品混流ラインでは、工程を分岐させたり、複数工程を同じラインでこなす必要がある。台車式であれば、分岐制御がしやすい。

IoTやDXにより、製造業の各分野も連携可能な領域が増えている。ソニーのようなハードもソフトに強い企業が、自動車の完成車ビジネスに参入可能なように、楽器からネットワーク機器、バイクやヘリコプターまで手掛けるヤマハも、AIやIoTによってグループ内、グループ外とのビジネスが広がっている。