「BRIDE(ブリッド)」は愛知県に本拠を構える自動車用スポーツシートメーカー。1981年の創業から43年間アフターパーツのスポーツシートを製造販売している。

その名を知られるようになったのは、BRIDEのイメージも強いレースだ。モータースポーツに積極的に取り組み“日本人のカラダに合った、日本製シート”は瞬く間に支持された。

Super GTやスーパー耐久などのトップカテゴリーから、86/BRZ Cup、GR Yaris Cup、N-ONE、ロードスターパーティーレース、全日本ラリー、D1GPやFDJなどのドリフト、全日本ジムカーナ、全日本ダートトライアルなど、あらゆる競技で使われている。

そんな競技ユーザーやレーシングドライバーをサポートし、フィードバックを吸い上げて製品を改良していく。その繰り返しでBRIDEは進化してきた。

進化は“現場主義”から生まれる、モータースポーツの技術を昇華させ即製品化

43年に渡って信頼されるシートを創り出してきたブリッド代表取締役の高瀬嶺生さん

43年に渡って信頼されるシートを創り出してきたブリッド代表取締役の高瀬嶺生さん

創業社長である高瀬 嶺生さんは、自らBRIDEブランドを作り育ててきた。そこで大事にしているのが現場主義。レースやイベントには足繁く通い、現場でドライバーやスタッフからインプレッションを聞く。

改善点や新たなアイディアは速やかに現場に伝わり、新たな製品が生まれていく。この繰り返しで進化をしてきた。

モータースポーツ界で絶大な支持を集めているブリッドのフルバケットシート

モータースポーツ界で絶大な支持を集めているブリッドのフルバケットシートその証拠としてもっともスタンダードなフルバケットシートである「ZETA」シリーズはすでに4世代目。特に人気が高いシリーズが、フルバケットシート並みのホールド性を持ちながらリクライニング式のシートである「GIAS/STRADIA」シリーズ(第3世代)。モデルチェンジを繰り返し、絶えず進化と熟成を重ねてきている。

今回そんなBRIDEのフルバケットシート製造工程を、0から完成まで全てを見せてもらった。コダワリの職人がひとつひとつ作り上げるからこその高いクオリティを持ち、すべてが愛知県で完結するからこそ素早い改良も可能。そんな日本製だからこそできるBRIDE製シートの魅力に迫っていく。

人の手だからこそ実現できる繊細な造り込み、カーボンの目に1つも狂いのない流麗なシェルもすべてハンドメイドで製造される

フルバケットシートはカーボン製、アラミド製、もしくはFRP製のシェルを骨格として、そこにクッションを追加して構成される。まずは骨格となるシェルを製造工場へと足を運んだ。この工場ではBRIDEのフルバケットシート全て、加えてGIAS、STRADIAなどのセミバケットシートのシェルを製造している協力工場だ。

カーボンの貼り込み作業は手作業で行われている

カーボンの貼り込み作業は手作業で行われている製造工程の第1段階は、精密に作られた型にクリアのゲルコートを吹き、半乾燥させる。そこにカーボン、アラミドもしくはガラス繊維のマテリアルを貼り、ポリエステル樹脂を流し込んでいくことで成形する。

カーボンの編み目が崩れないように丁寧な作業が要求される

カーボンの編み目が崩れないように丁寧な作業が要求されるカーボンおよびアラミドのシートは見た目にも剛性にも優れる1枚もののシートが張り込まれる。複雑な形状に沿うように、シワが入らぬように、そして素材の柄が綺麗に整うように貼るのは職人技だからこそできるのだ。

型取りされたファイバーに樹脂が塗布され貼り込む準備が行われる

型取りされたファイバーに樹脂が塗布され貼り込む準備が行われる湿度や温度に繊細なこの工程は、季節によって難しさも変わるという非常に繊細な作業。ゲルコートを適度に乾燥させながら、最適なタイミングで丁寧に貼っていくのは熟練したスタッフのみができる技だ。驚いたのは作業する多くが女性のスタッフであったこと。丁寧な仕事が要求される環境下で、自然と女性スタッフが多くなっていったという。

シェルとファイバーの間に入った空気は手作業で抜かれていく

シェルとファイバーの間に入った空気は手作業で抜かれていく現行ラインナップで、BRIDEの最もスタンダードなフルバケットシートである「ZETA IV」。3世代目からの最大の違いはその剛性。先代モデルから圧倒的にシートの剛性が高くなった(+15%)秘密もこの製造現場にあった。

フルバケットシートは横から見るとL字の形。このLの開口部が開いたり閉じたりする方向に動きやすい。例えば力を背中に込めると背もたれが倒れる方向に動き、力を抜くと戻って来るようではグニャグニャしてしまう。これではレースなどの強いGの中でカラダをしっかり支えることができない。

4代目になり剛性が大きく向上した『ZETA』シリーズはエッジ部分にアラミドテープを貼り込む事で実現している

4代目になり剛性が大きく向上した『ZETA』シリーズはエッジ部分にアラミドテープを貼り込む事で実現しているそこでこのL字が開かないように腰にアラミドテープを追加している。アラミドとは高い引っ張り強度、耐切断、耐摩耗性を持つ合成繊維のことで、防弾ベストなどにも使われる素材。デュポン社の登録商標では「ケブラー」とも呼ばれる。

樹脂が貼り込まれて乾燥待ちの状態

樹脂が貼り込まれて乾燥待ちの状態このアラミド繊維が「ZETA」シリーズではシェルの外枠1周に渡って追加されたのだ。(より背もたれが寝る形状の「ZIEG」はさらに剛性が必要とされるため、全周+腰部分左右にアラミドテープが追加されている)そうすることでシート自体の剛性が飛躍的に高まり、全体の剛性が大きく高まっている。かつ重さはほとんど変わらない。モータースポーツにとっては軽さは重要。少しでも軽く、かつ剛性の高さも欲しい。その相反する要望から生まれた新たな進化なのだ。

樹脂の量はシートの種類によって管理されている

樹脂の量はシートの種類によって管理されているシェル全体にマテリアルを張り込んだら、ポリエステル樹脂を緊密になるよう丁寧に流し込みローラーで密着させ慣らしていく。このまま約1日硬化させると、シェルが完成する。完成後には目視チェックなどはもちろん、全数の重量測定をしクオリティを満たしたものだけが次の工程に。

「軽すぎるものは剛性が不足している可能性があるので、全てのシェルを測定して、基準重量より5%以上軽いものはNGとしています。完成品を全てチェックすることで均一のクオリティを保っています」(高瀬社長)。その言葉通り、各工程の手を抜かないことが高品質なシェルが生み出される秘密だろう。

見た目の完成度にも直結する表皮加工には、熟練の職人技が光る

第1工程でできあがったシェルには、美しい表皮が取り付けられる。これが全体を包み込み、その上に背もたれとお尻の下のクッションが配置されてシートになるという形だ。

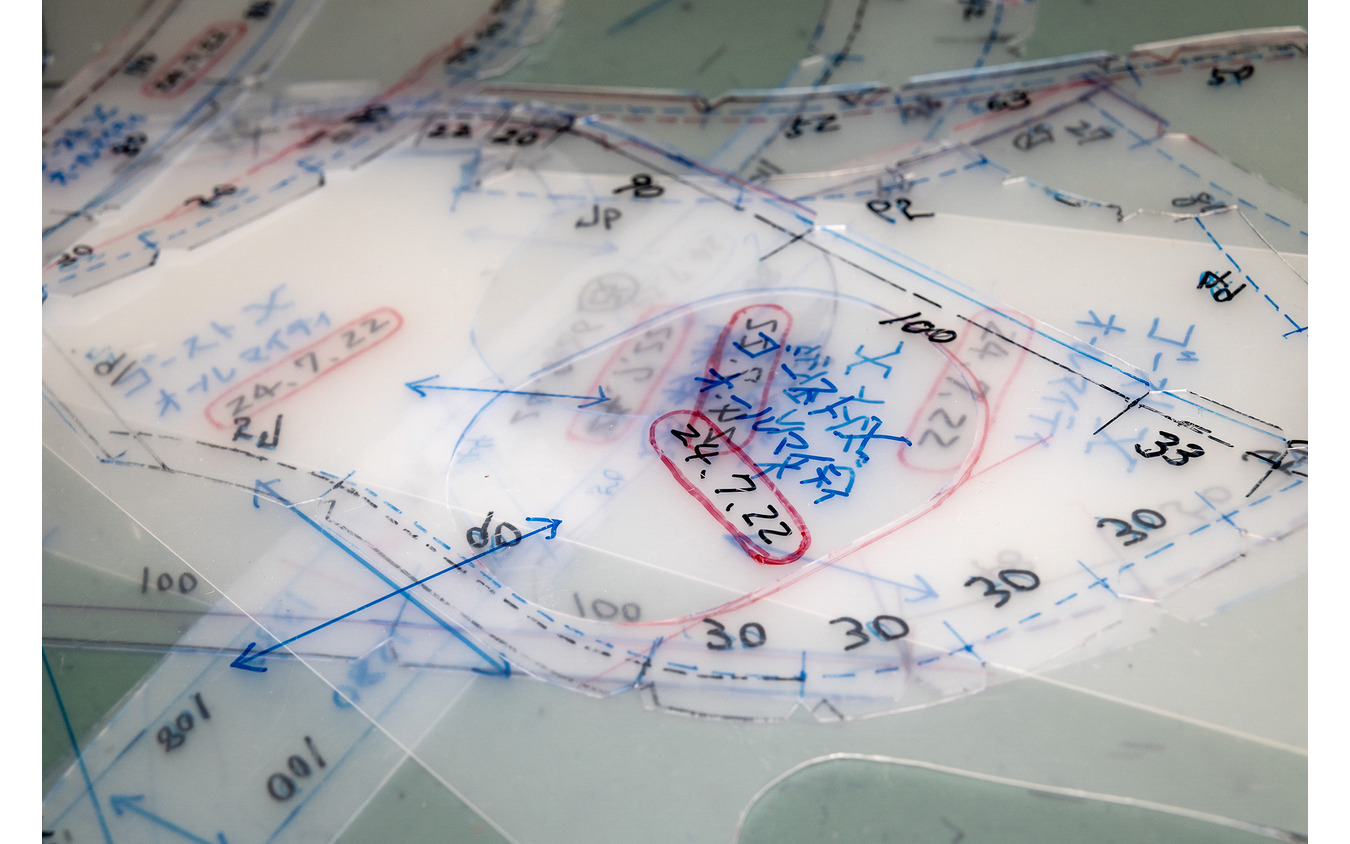

製品化を行うにあたり、表皮の型紙作りが行われている

製品化を行うにあたり、表皮の型紙作りが行われている表皮はシェルに被せていくが、複雑な形状のシェルにシワなく表皮を被せるのは至難の業。そこでキーとなるのが“パタンナー”と呼ばれる仕事人の技だ。材料となる布を切り、それを縫っていくことで表皮を作る。その布のサイズや縫い方などを決めて、綿密な裁断のための数値を捻出するのが優秀なパタンナーだ。これぞ職人技。

パタンナー歴40年近いという土橋さんの技術が光るのが、このサイズを決めて型紙を起こす作業。手作業で型紙を作っていくのだが、平面である素材を3次元形状にしていかなければならない。素材もファブリックは伸びやすいので調整が効くが、レザーになると伸びにくいので再調整が必要。この工程も極めて重要な技術が要求される作業なのだ。

ミリ単位で調整を行う事で表皮に歪みの無いシートが出来上がる

ミリ単位で調整を行う事で表皮に歪みの無いシートが出来上がる完璧な仕上がりを実現するには、1mm単位で調整が必要。縫っては調整、縫っては調整を日々繰り返していく。素材と場所によっては設計によって製品の光沢などまで変わってきてしまうので、微調整を繰り返していく必要がある。

この日も僅かに素材が小さく、縫いにくい部分があると現場からフィードバックがあり、型紙の調整を行っていた。しかし余裕を持って素材を切って縫っていくと、余った素材が裏側でゴワゴワしてしまう。そのギリギリの調整を行っていくのだ。手作業で作られた型紙をCAD(Computer Aided Design)のデータに落としこむことで量産化が可能になるのだ。

完成した型紙はデータ化されて裁断機で切り出していく

完成した型紙はデータ化されて裁断機で切り出していくできあがったCADのデータをベースに裁断は機械で行われる。オートメーション裁断機は国内で屈指の最新マシンで、正確に素材を重ねて切ることができる。全体の空気を吸って、下方向に布を押さえつけながら自動的にカット。刃先は金属製のものだという。

シート1脚分が切り出された状態だが、ロスは最低限に抑えられている

シート1脚分が切り出された状態だが、ロスは最低限に抑えられている端材ができるだけでないよう各種パーツを組み合わせて切断する。オートメーションできる部分は機械化することで、効率を良くして製造コストを抑え製品価格を抑える。これもBRIDEのクオリティを保つには非常に重要なのだ。

切り出された表皮は工員さんが縫い合わせていく

切り出された表皮は工員さんが縫い合わせていく裁断した素材はひとつひとつ手作業で縫われていく。ここで活躍するのが熟練の職人。ベテランのそのクオリティの高さに驚かされるという。

「公差2mmでお願いしているのですが、そうすると誤差は1mm以内で上がってきます」と工場長の松永さんがどこか嬉しそうに教えてくれた。

細かな部分も規定数値以下で縫われているそうだ

細かな部分も規定数値以下で縫われているそうだ特に難しいベルトホールが入る丸い穴も、丁寧に縫われていく。さらにお尻の下のクッションなども縫われている。BRIDEは地元の職人に支えられているのだ。

シェルに装着される表皮部分はベテラン工員の方々がミシンで縫っている(神の手を持つ西津さん)

シェルに装着される表皮部分はベテラン工員の方々がミシンで縫っている(神の手を持つ西津さん)ここではBRIDEのハイエンドモデルである「edirb」シリーズのキルティング加工も行われている。キルティング加工に加え、表皮に高級感のあるプロテインレザーを使ったりと高級車や輸入車にマッチするシリーズとして人気を集めている。

そのedirbシリーズのサイドサポート部の特徴が、キルティングデザインになっていること。これは高級感あふれるキルティングと思われるが、実は機能的なメリットも大きい。

求めるクォリティが出すために人力での作業にこだわっている

求めるクォリティが出すために人力での作業にこだわっているキルティングにすることで糸によって素材にいくつも凹凸ができる。そのそれぞれのエッジがカラダを支える効果があり、より安定感のある座り心地を実現する。しかしedirbシリーズに使われる厚みのある生地の場合、自動でキルティング加工をすると構造上一直線に縫えないため、ズレやすく太い糸も使えない。

赤:機械縫い/黒:西津さんが縫ったもので、格子のズレが一切無いのに驚く

赤:機械縫い/黒:西津さんが縫ったもので、格子のズレが一切無いのに驚く高級ブランドのedirb全製品は、手作業でのキルティング加工が行われる。目で見ながら微調整し、キルティングの目が寸分の狂いもなくズレないよう縫っていくのは職人技そのもの。そのため1日で3脚か多くても4脚分しか縫えないそう。さらに雨の日は湿度が高く、糸の張りの調整が難しくさらに難易度が上がるという。1日に2~3脚しか縫えない日もあるのだという。見ている限り神業に近い。

その手作業があるからこそ、厚い生地に太い糸でキルティング加工ができる。完成した四角い目は、まっすぐに美しい完璧な幾何学的な模様になっていた。

シートだけでなくシートレールにもこだわる、安全性に直結するため1つ1つ人の手で仕上げられる

シートをクルマに取り付けるうえで重要なのがシートレール。これがなければ、シートをクルマに取り付けることはできない。ただ取り付けるだけではなく、ドライビングポジションも大きく変わってくるだけに、シートレールの設計も重要になる。BRIDEでは自社シートレール工場を持ち、各工程と同じく1つ1つ手作業でシートレールを製作している。

シートレールは1つずつ溶接が行われていく

シートレールは1つずつ溶接が行われていくまず、新型車はここで見取りが行われる。シートレールの設計が悪いとハンドルの正面にシートが来なかったりするので、前後の高さや角度なども決まってくる重要な作業。試作/取り付け/確認を繰り返すことで、形状を決めていく。

車種ごとに形状が変わるので1台ずつ詳細なマッチングが行われていく

車種ごとに形状が変わるので1台ずつ詳細なマッチングが行われていくそこからひとつずつ車種ごとに合わせた治具を作り、いつでも同じ形で量産できるようにしていく。ときには改良が加えられることもあるそうで、そういった細やかな対応ができるもの、少量・高品質なモノづくりができるBRIDEの強みだ。

必要パーツは工場内で加工されている

必要パーツは工場内で加工されている工場ではシートレールに組み合わせるパーツもその場で製造。折り曲げ機でステーを曲げていき、それを組み合わせる。溶接は熟練の職人がここでも丁寧に行っていく。

スライドするスライダーと呼ばれる部分は、ヨーロッパ最大手のフォルシア社製を採用。これをベースにシートレールを溶接して組み立てていくのだ。

シートレールは安全性に大きく関わる部分なので熟練の職人技が必要となる

シートレールは安全性に大きく関わる部分なので熟練の職人技が必要となるシートレールは安全性に非常に重要な部分。現在では車検でも厳しくチェックされる部分であり、きちんとしたものでないと車検に通らないだけでなく、粗悪品の使用は最悪の事態にもつながる。そこでBRIDEでは安全性にこだわった高いクオリティでシートレールを製造し、シートとセットとすることでクオリティを担保しているのだ。

全てのシートがここから日本・世界へ出荷!製品開発の拠点でもある大府DEPO

BRIDE 大府DEPOではシートの組み立てが行われる。他にも組み立てる拠点はあるが、とくに難易度の高いモデルであるGIAS/STRADIAなどはここで組み立てが行われ、全てのBRIDEシートはこの大府DEPOから出荷されていく。

着座センサーを取り付けた後に表皮が装着されていく

着座センサーを取り付けた後に表皮が装着されていくこの2つのシリーズは“リクライニングバケット”とも呼ばれるモデル。フルバケットシートを分割したような形状のシェルを使い、リクライニング機構が入る。

通常のセミバケットシートやリクライニングシートは金属製フレームがあり、そこにリクライニング機構が入るので全く機構が異なるのだ。

シェルの角に対して表皮にはステッチが入っているので少しの歪みも許されない

シェルの角に対して表皮にはステッチが入っているので少しの歪みも許されないGIAS/STRADIAでは、カーボンもしくはFRP製のシェルに金属製のフレームを組み合わせる。ここは特に丁寧な手作業が求められる部分だ。樹脂に金属ネジで止めていくので厳密なトルク管理が必要、最後はトルクレンチで丁寧かつ確実に締めていく。その後リクライニング機構がスムーズに動くかを確認し、問題なければ発送準備のための梱包を行う。

ほかにもこの大府DEPOでは、OEM製品なども製造する拠点でもある。BRIDEが製造する他メーカーのオリジナルシートなど、少量かつ手のかかるものは全てここで組み上げられるのだ。

新製品を生み出す最前線を担う大田工場長

新製品を生み出す最前線を担う大田工場長そして、2階には大田工場長の専用部屋があり、ここがBRIDEシートの新製品開発の最前線であるという。部屋にはさまざまな記事やシェルとミシンが置かれ、新たな製品のアイディア想いここで試作が繰り返されていく。

「ここでは細かい仕様を決めたり、新製品の試作をしたりしています。例えば、クッションの厚みでも厚いほうがクッション性が良さそうですが、厚いほどクッションが潰れてカラダが動きやすくなります。そこでできるだけ薄いクッションで、でも快適にカラダを支えたい。そこでサイド部のウレタンの厚みは15mmにしています。そういった細かい仕様を調整しながら決めたりしていきます。」と大田工場長が教えてくれた。

理想像は“Sitting Beautiful(美しく座る)” 新製品のアイデアはまだまだあるのでご期待ください!

43年シートにこだわってきた高瀬嶺生さんはまだまだ先を見据えて新製品を発表してくれるそうだ

43年シートにこだわってきた高瀬嶺生さんはまだまだ先を見据えて新製品を発表してくれるそうだ製造現場の最前線が製品設計の最前線でもある。ここが“Made in JAPAN”に、“Made in AICHI”にこだわる理由でもある。その理由を高瀬社長に聞いたところこんな答えが返ってきた。

「多くのレーシングドライバーと契約して使ってもらいアドバイスをもらっています。それから様々なレースにも使ってもらい、フィードバックも得ています。それによって改良していった結果、人間工学的に見ても理になかった形状へと進化しました。」

「しっかりとカラダをホールドして、疲れにくいシートができたと自信をもっています」と職人技が注ぎ込まれた製品開発と、長年の改良があったからこそ今のシート性能が実現できたという。

「毎月1~2個は新しいシートの試作をしています。東京オートサロンに展示される新製品のサンプルなども、この部屋から生まれています。当社では一貫して日本人向けシートとして設計してきましたが、最近では海外向けのモデルも開発製造しています。」

「実は高瀬社長から、もっともっと新しいアイディアを形にするようプレッシャーを掛けられています(笑)もちろん次回のオートサロンに向けてすでに動いていて、また新しいものをお見せできると思いますのでご期待ください」(大田工場長)

用途に合わせて最高峰の性能を求めていった結果、豊富なラインナップが用意されている

用途に合わせて最高峰の性能を求めていった結果、豊富なラインナップが用意されているモータースポーツ向けのフルバケットシートやセミバケットシートで進化してきたBRIDE。近年ではリクライニングシートなどでも高い評価を得ていて、特にトラックやハイエースなど仕事でクルマを使う人から、疲れにくいと支持が増えている。

また、オフィスチェアとしての需要も増えていて、フルバケットシートやリクライニングシートを室内で使うための専用キャスターは大人気商品。さらにBRIDEシートをお座敷でも使えるようにした「ZASITZ(ザシッツ)」は、テレワークをする人や家でソファ代わりに使う人から多く人気を集めている。さらにチャイルドシートもあり、赤ちゃんの頃からBRIDEで育ったという人も増えつつあるのだ。

その全てを支えているのが、こだわりのものづくりから生まれる職人技に違いない。これからもBRIDEはその品質をさらに高めながら、続々と登場する新世代シートに期待が高まるばかりだ。

“座・職人”の魂が宿るスポーツシート!『BRIDE/edirb』の詳細はこちら