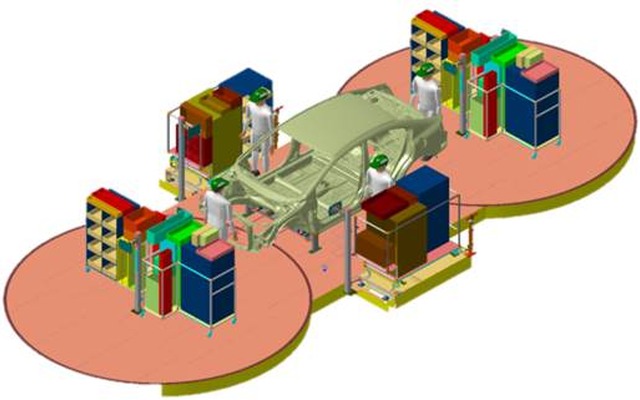

ホンダは4月21日、タイにある完成車組立ラインに、作業者が幅広い範囲の工程を受け持って複数の部品組み付けを行うセル生産方式を組み込んだ世界初となる生産技術を導入したと発表した。

1台の車体と組付部品を載せた搬送ユニットに4人の作業者が乗り込み、車体と一緒に移動しながら作業を行うことで、従来の流動ラインで行っていた作業に比べて10%効率が向上するという。またひとりの作業者が広範囲の工程を受け持つことで製造に関する知識や技能習得、向上にも役立つとしている。

開発のプロジェクトリーダーを務めるホンダエンジニアリング アジア(本社タイ)の小佐々伸大エグゼクティブコーディネーターはボディ溶接ラインから発想のヒントを得たと明かす。

小佐々氏はもともと「完成車組み立ての領域ではなく、ボディ溶接ラインの企画に携わっていたので、フロアとボディとルーフを無数のロボットが一斉に溶接してボディ骨格を一度に成す工程を見慣れていた」という。

ところが3月に稼動を開始したタイの四輪新工場立ち上げにあたり「組立ラインの企画に移った時に改めて組立工程をみてみると、ひとつのボディにアタックする人の少なさにまずは軽く衝撃を受け、なぜもっと複数の作業を一緒にやれないのかというのが発想の始まり」と小佐々氏は語る。

そこでARCユニットと名付けた作業台に車体と部品そして作業者が乗り込んで連続して組み付けを行うことで、流れるラインに合わせて歩きながら組み付けを行ったり、ラインサイドに並んでいる部品を取りにいくための移動といった既存の生産方式で生じる歩行によるロスを極力削減する手法が生まれたわけだ。

小佐々氏は「今となってみれば加工区と組立区は考え方を変えるべきだと思えるようになった」としながらも、「逆にそういうことを考えなかったから生まれた発想ともいえる」と振り返っていた。