広島のベンチャー企業KGモーターズが開発中の一人乗り小型EV『mibot』(ミボット)。

100万円という価格設定と原付ミニカー規格を採用し、新たな移動手段の創出を目指す同社の挑戦について、CEOの楠一成氏、車体開発責任者でヤマハ発動機出身の久保昌之氏、そして司会進行を務める取締役の横山文洋氏の3名によるトークショーが行われ、小型4輪EV開発のリアルな悩みが明かされた。

コスト:前後左右対称にすれば済むわけではなかった

司会(横山文洋氏、以下敬称略): 今日は時間の限りもあるので、以下の3点に絞って聞いていきたいと思います。コスト、安全性、走行性です。

先ほど快適性という部分もあったと思うんですが、この快適性というのはいろんな要素があると思うんですよ。例えば、ドアがあって雨風をしのげて、エアコンがついているかどうか。mibotの場合、エアコンはついていますし、ドアもついています。なので、全天候型の乗り物です。

それだけだと快適性が本当に達成できているのか、坂を登れるのかとか、動力性能はどうなのか、みたいな疑問があるので、走行性能のテーマにおいて話していきたいと思います。

まず楠さん、コストについてお話しいただけますか?

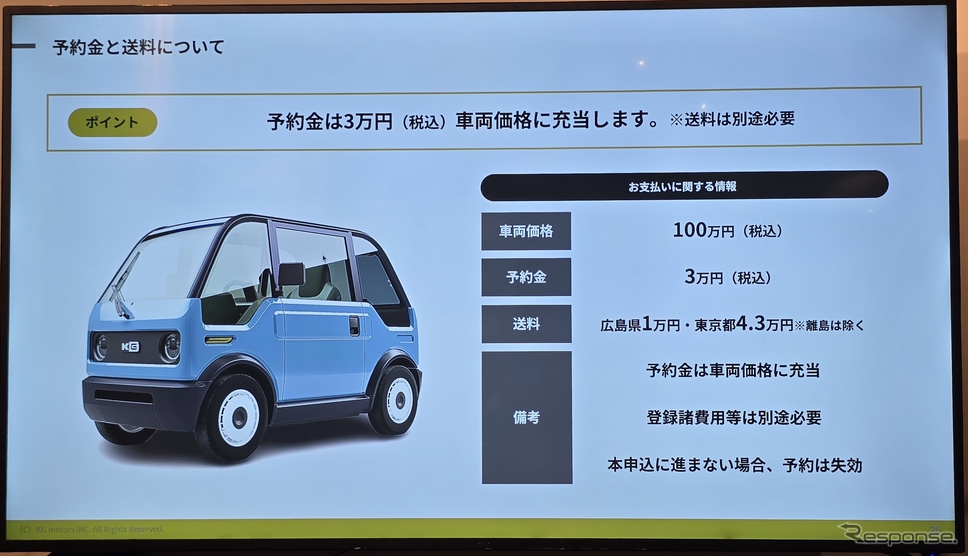

楠一成氏(以下敬称略): コストと一言で言っても、導入時の購入コストと維持コストの2つの側面があります。維持コストについては、mibotが原付ミニカー規格であることと、小型でエネルギー効率が良いことから、非常に低くなります。これについては先ほど少し触れさせてもらったと思います。

一方で、開発の観点から見ると、このモビリティロボットの販売価格がいくらになるかというのは非常に重要な問題です。これは当初から意識していました。いかに優れた乗り物でも、200万円や250万円では売れません。そこがちょっと難しいなと思ってます。

我々が目指しているのは、100万円という価格です。この価格を実現するために、様々な工夫を行っています。例えば、従来の小型モビリティとは異なり、車体構造にフルモノコックボディを採用しています。これは非常に大きなところです。

従来の小型モビリティは、製造上の問題や、何台売れるか分からないといったところで、どうしてもそれに合わせた鋼管フレームなどにせざるを得なかったといったとこがあるんですが、mibotではあえてモノコックボディを採用してるのが大きなところです。

モノコックボディを採用すると、金型代が非常にかさんでくるんですが、これを前後左右対称にすることなどで、金型の数をどんどん減らしていことをして、全体的にコストを下げました。前後左右対称にすることによって、金型が1つで済むんですが、逆に言えば部品メーカーへの発注数も2倍にできます。

例えば、右フロントフェンダーと左リアフェンダーが別々であれば1つずつしか頼めないんですけど、共通であるがために一般的な車の倍の数を発注できる。そういうところでもコストが下がるというような、非常に突き詰めてどうすればいいのかっていうのを、いろんな発想を持ってやってるというような感じです。

司会: 詳しくはどうですか、久保さん。実際どんな無茶ぶりされてるかとか、もうこの場を借りて「ちょっと困ってるんです」とか、ぶっちゃけ言ってもらったらと思うんですけど、その辺りどうですか。

久保昌之氏(以下敬称略): そうですね、絶妙に無茶ぶりなんで絶対無理っていうのがなくて、やっぱ楠さんも車の構造をわかってらっしゃるんで、普通に考えたら難しいんだけど、でもなんとか頑張れば達成できるんじゃないかみたいな、そういったところを提案してくれるので、エンジニア側としてはそこをなんとか達成したいなと思わせてもらえるような、そういう絶妙なラインっていうのはあります。

司会: めちゃめちゃノックでギリギリのところに球打ってるみたいな。めっちゃ名コーチみたいな。

久保: そうです。

司会: どうですか楠さん。今の話聞いてもうちょい行けると思ったのか。それともやっぱそこは絶妙なコントロールをしてるのか。

楠: コントロールをしているつもりはないです。先ほど私はその構造開発については素人だっていう話をしましたが、私自身も60名のプロフェッショナルの中でやってきている中で、いろんなことを教わって、日々進化していってます。そういう意味では、「このぐらいだったらいけるんじゃないか」っていうような精度がだいぶ見えてきてる。だから絶妙な無茶ぶりができてきてるのかなと思います。

司会: なるほど。私もこんな関係でやっているというのは今初めて聞いたので、なんかすごい緊張感で面白いなと思います。じゃあ、久保さんから見たら今のコストの、その難しさとか課題とか、今取り組んでることとか、そういうものがあったりしますか?

久保: 先ほど前後左右対称に作って金型を抑えるっていう説明がありましたけども、技術的に言うと、対称じゃなくてそこ専用の形状にすることで、強度的に有利であったり、作りやすさを改善できるところもあるんです。なので、前後左右対称っていう縛りを技術的に成立させる難しさっていうのが出てきています。そこがエンジニアとしては腕の見せどころなのかなと思って。

司会: なるほどなるほど。私なんか「前後左右で必ず対称するってめちゃめちゃいいじゃん。なんで誰もこれやらないんだ?」と思うんですけど、実際に技術的に落とし込むのはそういう難しさがあると。

久保: そうですね、はい。

司会: (楠氏に)何か言いたそうですけど。

楠: そこは自分はわかってなかったですよ。「前後左右対称にしたら楽じゃん」と思ってたら、めっちゃ難しいって後でわかりました。

司会: そういう「やってみたからわかった」ことを言えるのも強みだと思ってます。

楠: 最近のエピソードで言うと、僕が「ここはもう絶対左右対称にしてください」って技術チームに投げてたんです。けど、最終的に技術チームから返ってきたのは、「左右対称にしなくてもコストは変わらない」とエビデンス付きで示された、「ああ、だったらいいよ」という話になったりとか。

ある方向を信じて行くんだけど、それが全て正解ってわけじゃなく、その結果で新しい答えが見つかったら、それを積極的に採用していく。それが非常に重要だなと思ってます。

安全性:原付ミニカーでも衝突試験が必要なワケ

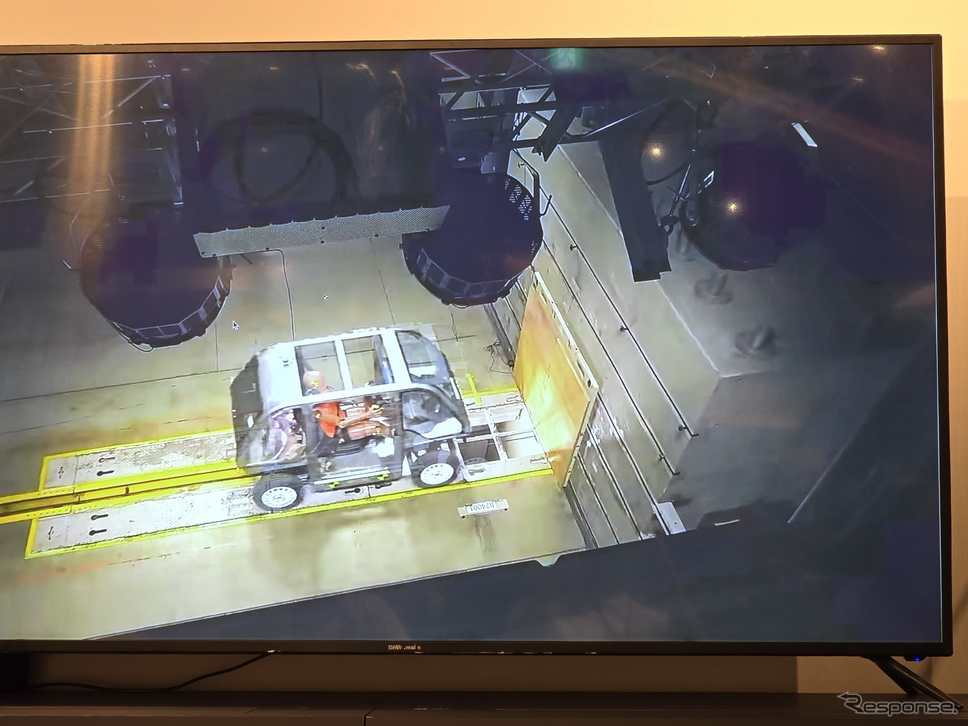

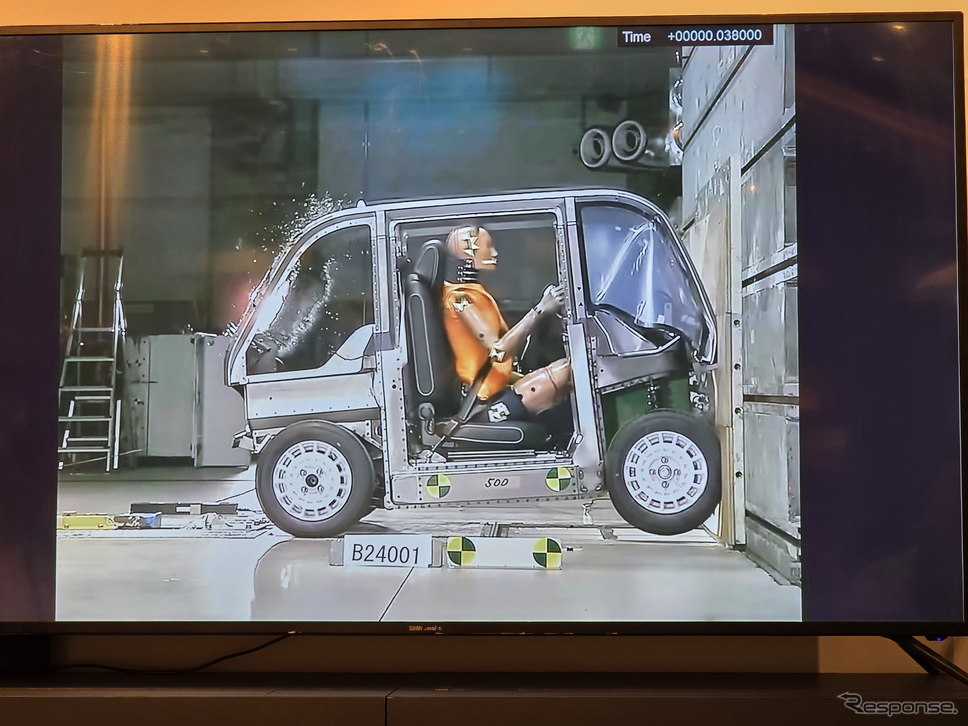

司会: 安全性に関しては、YouTubeで衝突試験の様子も公開してるんですが、本日はその一部をこの場で流したいと思います。

(衝突試験の映像が流れる)

司会: どうですか楠さん。改めて衝突の時を振り返って久保さんに聞いてみたいこととか、自分の考えてることとか、そのあたりをお願いします。

楠: この小型モビリティにおいて、安全性が非常に重要です。マーケティングのチームが、いろんな世代のターゲットユーザーにインタビューした結果、軽自動車とかからの置き換えで行くと、「原付ミニカーはやっぱり怖いよね」っていう人がたくさんいることがわかってきました。なので、これを普及させていく上で、安全性を無視するわけにはいかないと、当初から考えていました。