日本精工とボルグワーナーのNSKワーナーは10月21日、高い導電性と省スペースを世界最高水準で両立した「導電バイパスプレート」を開発したと発表した。

2026年に市場投入を予定し、2027年に10億円の売上を目標としている。

自動車の電動化が進む中、電気自動車では航続距離が課題となっている。そのため、eAxleなど電動車の駆動部に搭載されるモーターは、効率向上や充電時間短縮が可能な高電圧化が進んでいる。

高電圧モーターの周辺に搭載される軸受には、高電圧モーターにより軸受周りに電圧・電流が発生することで電食が発生し、結果として自動車に異音が発生・走行不能となる課題がある。また、複雑な電気回路化した車両では、高電圧モーターにより発生した電圧・電流を起因として、電磁ノイズが発生し、車載ラジオをはじめ各種システム制御の誤作動といった不具合が発生する。

そのため、耐電食・EMC対策として、電気を外部に逃がす機能を持つ導電アイテムのニーズが高まっている。電動車の航続距離延長のため、モーターの高電圧化と同時に駆動部の小型・軽量化が進んでおり、導電アイテムには、高い導電性だけでなく、省スペースも求められている。

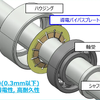

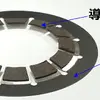

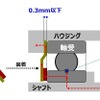

今回開発した製品は、独自開発した導電ペーパーと、スプリング反力を活用した製品構造を採用することにより、高い導電性と省スペースの両立を世界最高水準で実現した。装着方法においても、類似製品が部品同士の接合のために圧入工程を要するのに対し、本製品は軸受とハウジングの間に挿入するのみであり、装着が容易という。

eAxleなど電動車の駆動部において、設計の自由度を保ちながら、耐電食・EMC対策に貢献する。

高い導電性については、グローバル市場で主要製品となっている電動車駆動部向け他社製リングタイプ導電アイテムに対し、10倍以上の導電性能を確認した。省スペースについては、厚さ0.3mmを実現し、他社製リングタイプ導電アイテムに対し、厚さ1/10以下を確認した。

導電ペーパーは、今回開発した新技術により導電性が大幅に向上した。また、油の出入り口として気孔構造を保持し、油中での使用が可能。NSKワーナーは、自動車向けの湿式摩擦材の開発に長年携わる中で、ペーパー技術や湿式下適用技術など、トルクを伝える技術をコアテクノロジーとして培ってきた。そのコアテクノロジーを、電気を伝える技術に応用することで、本導電ペーパーを開発した。

スプリング反力を活用した製品構造では、他社製リングタイプ導電アイテムが、導電ブラシを軸(曲面)に接触させる構造であるのに対し、本製品はスプリングの反力によって、導電ペーパーが軸受の内輪に対して、安定した平面の接触を維持することができる。このようにスプリングを用いた構造を採用することで、省スペースを実現している。