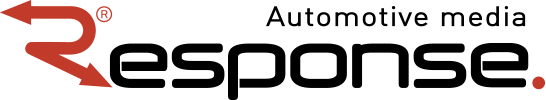

規制や市場の動向をにらみ、電動化ペースの緩急を正しく読んで、次世代モビリティの解を導き出すのは容易ではない。しかし必要不可欠な技術や製品はつねにベスト・プラクティスとして出揃っており、やはりR&Dの現場を担う開発当事者たちによる解説には力強い説得力がある。マーレジャパンは「人とくるまのテクノロジー展2025 YOKOHAMA」で、現場のエンジニアたちを展示ブースに集め、製品を子細に説明する体制を整えていた。

異常燃焼を防ぐ水素エンジン用ピストン

マーレの「水素パワーセルユニット」(MAHLE hydrogen power cell unit)

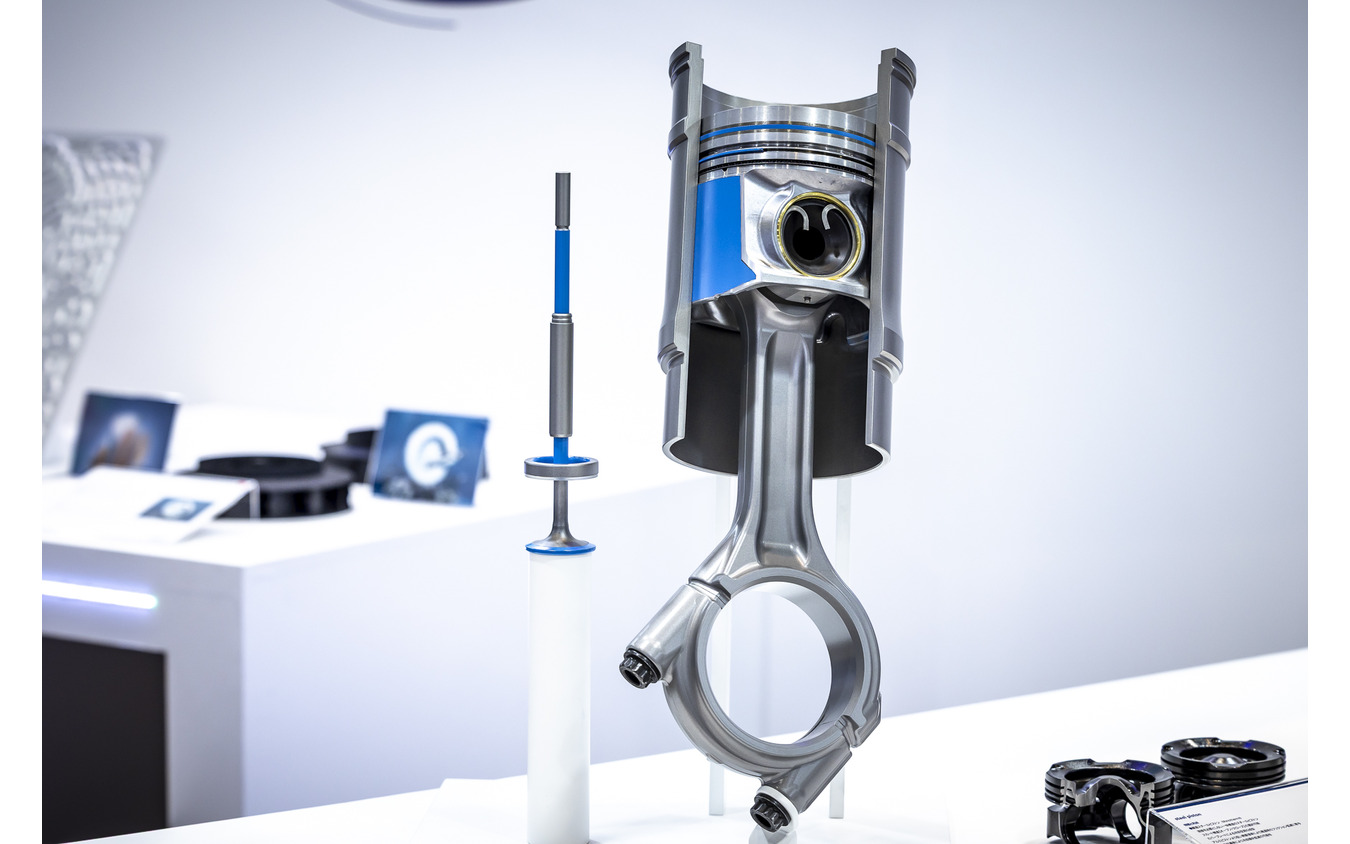

マーレの「水素パワーセルユニット」(MAHLE hydrogen power cell unit)まず注目は、昨今の展示としては珍しいICE用のピストンとリング、コンロッドとスリーブだ。「ハイドロジェン・パワーセル・ユニット」の名が与えられたこの製品は、2025年中に欧州のトラックメーカー大手の車両に組み込まれ、量産化予定の水素エンジンの要として上市されると、マーレエンジンコンポーネンツジャパンの技術開発部部長、小林祐司氏は述べる。

「ピストン周りは元々マーレが得意としてきた製品で、大型の建設機械や発電機のような産業機器はバッテリーによる電動化の進めにくい領域。だからこそ脱炭素とカーボンニュートラルを進めるために、グローバルな動きの本命として取り組むべきは水素エネルギーだと思っています」

水素ならではの爆発的燃焼しやすい特性、さらには産業機械や物流輸送機器用のエンジンに用いる特殊性を、小林氏は次のように捉えている。

「水素で困るのは、勝手に燃えてしまうことです。またトラックなどに用いるとなると、耐用年数として保証すべき距離が100万kmぐらいになります。メンテナンスの頻度は高くても、水素はスチールに対するアタックがありますから摩耗も気にしなくてはなりません」

TOYOTA GAZOO Racingのように、乗用車ベースの車両で水素エンジンをレースで走らせているケースもあるが、産業機械や物流輸送車両の方はまたアプローチが少し異なるとも語る。

「レーシングエンジンですと、速度域や使う回転域が違いますよね。ピストンの動く量もかなり違うと思いますが、トラックのような物流、産業の側では、例えばフル積載の領域もあればノーロードの領域もあって、それらを行ったり来たりします。市場向け、一般の環境でもっと広い範囲をカバーしながら、低負荷領域で使われる頻度が多いということです」

マーレエンジンコンポーネンツジャパン 技術開発部 小林祐司部長

マーレエンジンコンポーネンツジャパン 技術開発部 小林祐司部長では燃焼をコントロールするにあたって、製品にどのような特徴をもたせているのだろう? 異常燃焼を防ぐ1つ目のカギは、オイルとブローバイガスのコントロールにあるという。

「水素が勝手に燃えてしまう原因のひとつに、ピストンが上下していると潤滑のためのエンジンオイルがピストンリングの隙間から上がって、燃焼室に入ることがあります。そこでオイルが滴状になって火種となり、水素が爆発的燃焼に至ってしまう。点火プラグが着火する前に勝手に、ピストンが上死点に来るより先に燃えてしまうと逆方向の力が働いて、すぐブローしてしまいます。そこでまずは、オイルが上がって来る量、燃焼室から未燃のブローバイガスが下りて来る量、いずれも減らすためにピストンリングを強化することです」

ピストンリングには必ず隙間が開いており、絶対に「漏れ」がゼロにならない。対策として具体的にはまず、シール性を高め、上がってくるオイルの量も下がってくるブローバイガスの量も減らしているという。シリンダー壁に対する張力はもちろん、その表面に適切なカーブをつけることで面圧を最適化している。

マーレの「水素パワーセルユニット」(MAHLE hydrogen power cell unit)

マーレの「水素パワーセルユニット」(MAHLE hydrogen power cell unit)「ピストンの上下動の中でシールが最適になるように、細かい形状チューニングをいっぱい積み重ねています。どちらかというと、オイルを防いで、ブローバイガスは後処理するので、後者寄りのバランスにします。水素の難しさはブローバイガスの中に未燃の水素ガスが残っていること。水素は4%以上の濃度で燃えますから、普通のブローバイガスのように吸気側に戻すと吸気系で爆発を起こしてしまうんです。だからブローバイガスを吸気系に戻す途中で、強制的に空気を送り込んで水素濃度4%以下まで希釈する。それがマーレの開発したハイプレッシャーインパクターの役割で、アクティブにフィードバック制御して空気を送り込むことで、ブローバイガスの濃度を一定以上に下げ続けられるのです」

これらは、シュトゥットガルトに水素エンジン用のテストベンチを新たに設け、そこで水素エンジンを実際に回しながら、問題解決のための周辺システム開発を可能にしたマーレだからこそ、と小林氏は強調する。

「トラック以外にも建設機械や発電機のような産業機械の用途で搭載されていく見込みです。欧州はEU委員会の主導で200km毎に水素ステーションが設置されてきているので、より幅広く活用できます。それから水素は、やはり金属に対するアタックがありますが、DLC(Diamond-Like Carbon)で表面処理すること等で十分にクリアできるという目途も立っています。それと先ほど述べたブローバイの後処理システムを、マッピングの方にフィードバック制御することで、非常にフレキシブルに広い範囲の運用ができると思います。今回は展示していませんが、マーレジェットイグニッション(MJI)という水素用の燃料噴射システムもありまして、副室燃焼の技術が水素にもかなり使えるという見通しが出てきています」

93%のピークトルクで連続運転が可能なSCTモーター

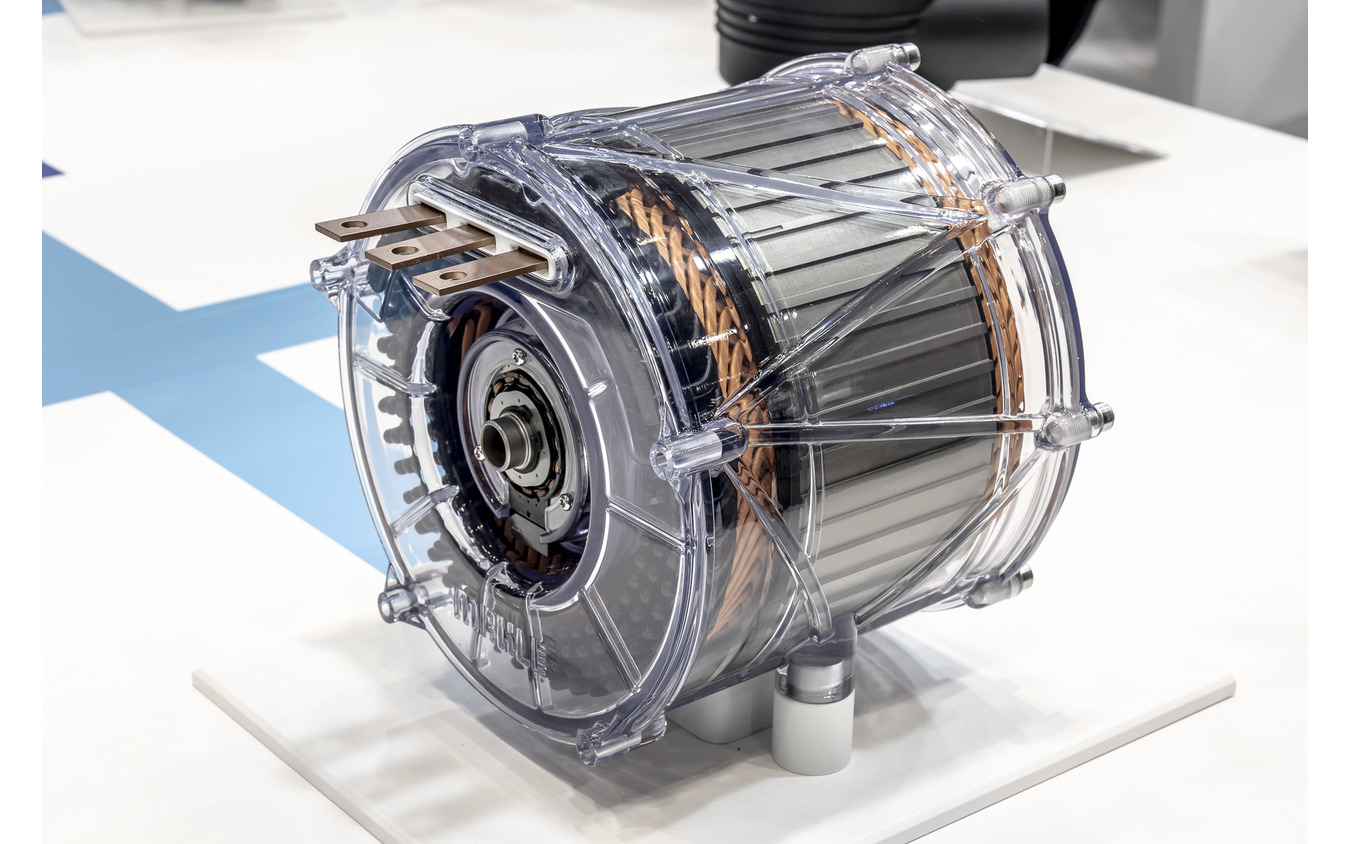

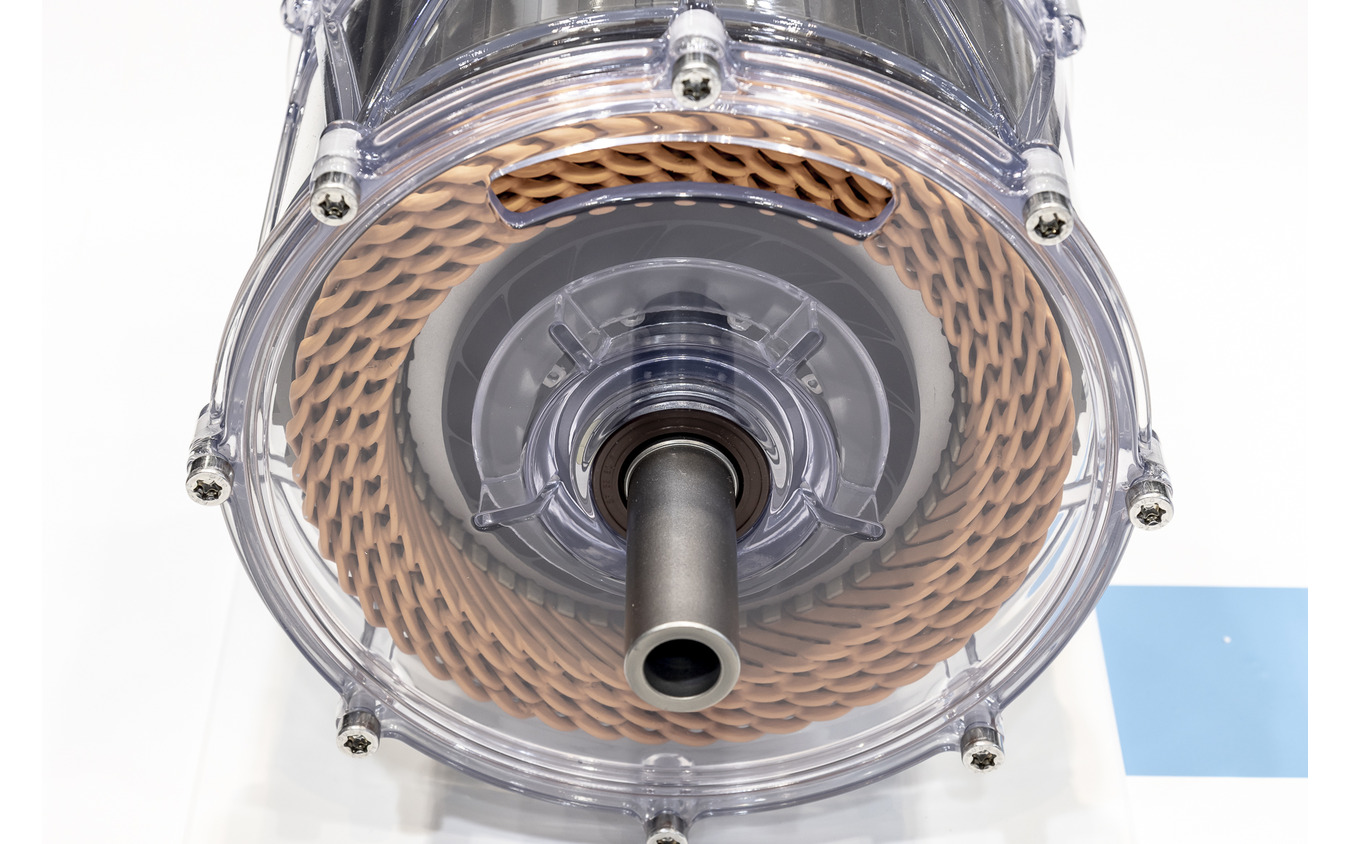

マーレの「SCTモーター」(MAHLE SCT)

マーレの「SCTモーター」(MAHLE SCT)続いては「SCTモーター」に関して、マーレエレクトリックドライブズジャパン トラクションモータ製品グループのプロダクトマネージャー、ラジティラク・ヴィジャヤマニ氏に話を聞いた。

「SCTとは、スーペリア・コンティニュアス・トルクのことで、自動車用の駆動モーターです。通常のモーターはピークトルク、ピーク出力に対して大体、連続運転できる定格出力は60%~70%なのですが、このモーターは93%のピークトルクで連続運転が可能であることが特徴。なぜそれが可能かといえば、マーレが開発した革新的な冷却機構でよりよく冷却することで効率を上げられるからです。LCVのような小型商用車から走行寿命が長く、坂道で満載走行などの厳しい運転条件の中型・大型向けに開発しました」

マーレの「SCTモーター」(MAHLE SCT)

マーレの「SCTモーター」(MAHLE SCT)「なぜ新しい冷却システムが実現できたかというと、きっかけはサーマルマネージメント部門で開発していたオイルマネジメントモジュールです。もうひとつの利点は、オイルを液体だけで循環させるとメカニカルロスが発生するのですが、オイルと空気の混合材であれば損失がより少ないです。液冷ではなく、オイルと空気を混ぜローターやステーター周りだけでなくローターシャフトに通し、ローターの遠心力を利用してモーター全体に循環させ熱源の狭い部分から熱を吸収し冷却が最適化できています」

「モーターの効率を上げるのに、エレクトロニクスよりサーマルの技術で実現できた点がマーレらしいところ。磁石の下まで冷却できて磁石周辺の温度も高くならないので、高温の方が磁力を得られる重希土類も必要なくなります。通常の希土類で十分にパワーが得られるメリットもありますね。重積載のトラックが登り坂を走るような局面で、これまでなら焼きつくほどの連続使用が可能になります。もうひとつのメリットは、電流密度的に必要なパワーに対して、モーター自体を比較的コンパクトにできることです」

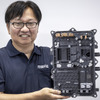

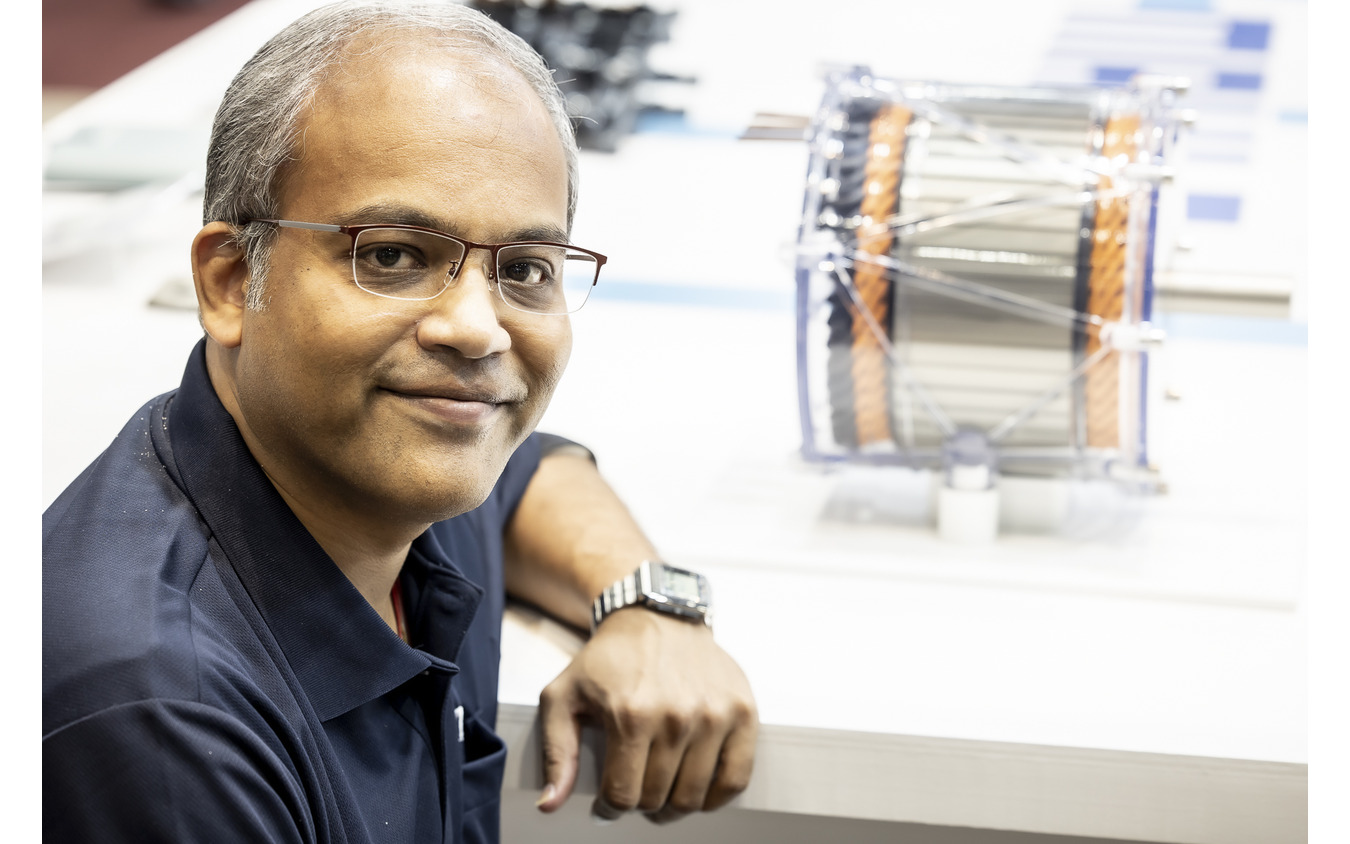

マーレエレクトリックドライブズジャパン トラクションモータ製品グループのラジティラク・ヴィジャヤマニ プロダクトマネージャー

マーレエレクトリックドライブズジャパン トラクションモータ製品グループのラジティラク・ヴィジャヤマニ プロダクトマネージャーSCTモーターは、マーレのオイルマネジメントモジュールと連動することで広範囲で高効率な高性能を実現した。

「専用冷却回路は必要になりますが出力に対してモーターを小さくできるメリットの方が大きいでしょう。LCV以外にも乗用車、例えば高速運転を長く続ける欧州のような環境では、高出力のスポーツカーなどにも需要があるかもしれません」

欧州OEMでは中型ヘビーデューティ商用車から動き始めているが、日本ではまだこれからだと、ヴィジャヤマニ氏は自信を覗かせる。

モジュール化で効率アップしたサーマルマネージメントシステム

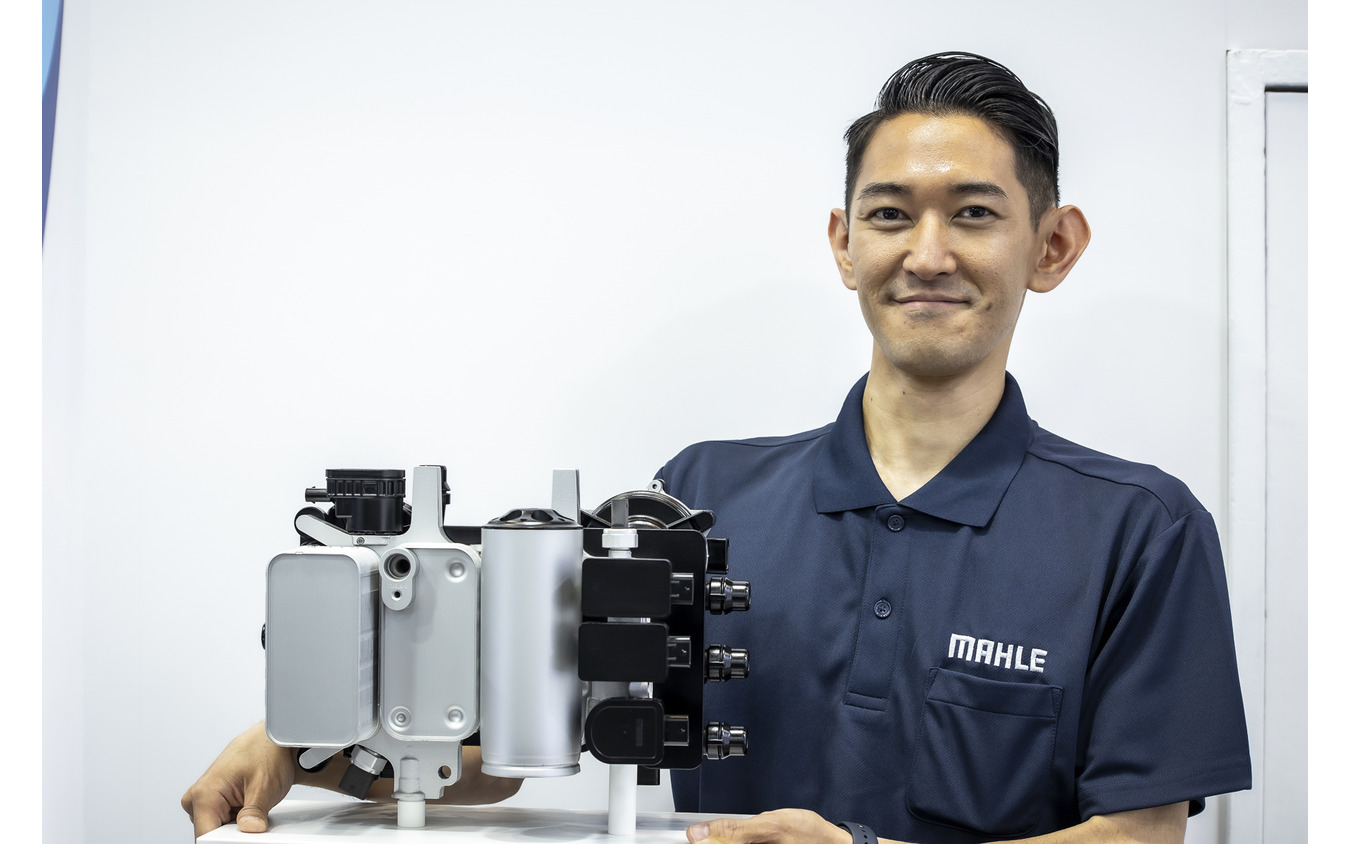

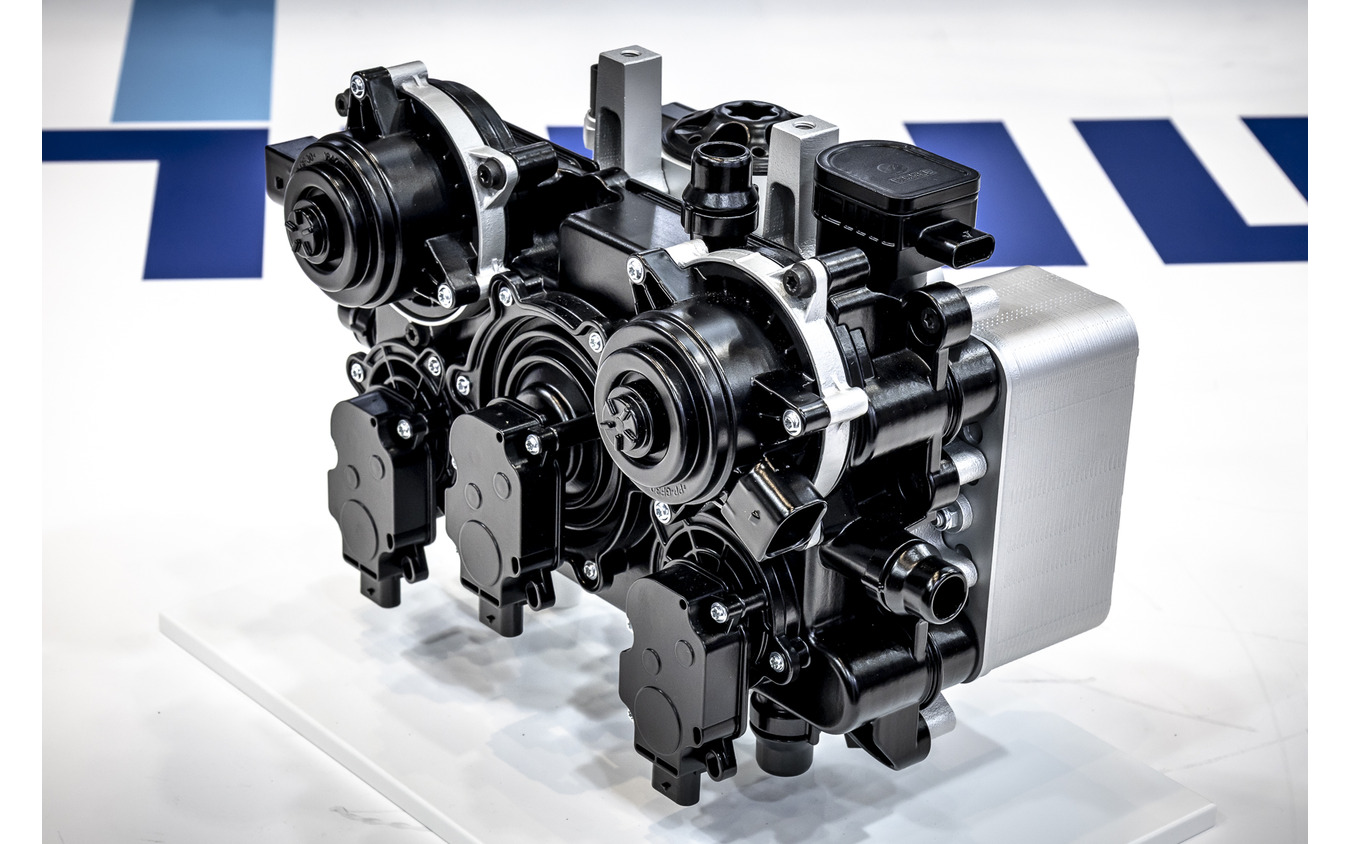

マーレの「サーマルマネージメントモジュール」(Thermal Management Module)

マーレの「サーマルマネージメントモジュール」(Thermal Management Module)サーマルマネージメントモジュールはマーレの柱の一つでもある。今回もBEV用の統合冷熱マネージメントシステムを展示した。マーレベーア ジャパン プロダクト開発部門で先行開発担当のマネージャーを務める土屋穂高氏は、その特徴を次のように語る。

「BEVにおける空調や駆動用バッテリー、コントロールユニットの温調といったものをすべて担うことができるサーマルマネジメントモジュールになっています。具体的な構造としては、熱を作り出したり吸熱したりする冷媒が流れる側と、その熱で温かくなったり冷たくなったりしたクーラントをポンプで各所に分配する側とを組み合わせています。平たく言えば、加熱したり冷やしたりする側とそれを送る側ですね」

後者の側にはポンプが2基、上部に備えられ、その下には3カ所のクーラントの流入路を切り替えるバルブがあって、アクチュエーターで制御されるという。

「ヒートポンプで 室内暖房する時は、パワートレインから熱を持ってくる場合もありますし、外部の大気中から熱を吸収するような技術もあります。そういった個々のシステム自体は前々からあります。でも初期世代のBEVではそういった車載モジュールが、コンプレッサーやコンデンサやポンプ類が従来のICE車と同じように、車両の中ですべて散らばっていたわけです。今はBEVの専用プラットフォームになって、なるべく1か所に集めてまとめる方向がトレンドとなっています。そうすることで長い配管を通す際のエネルギーロスも抑えられますし、ブラケットの数も減らすことに繋がります」

マーレベーア ジャパン プロダクト開発部門で先行開発担当のマネージャーを務める土屋穂高氏

マーレベーア ジャパン プロダクト開発部門で先行開発担当のマネージャーを務める土屋穂高氏室内の空調のみならず駆動用バッテリーの冷却も、欧州Cセグメントぐらいの車格であれば、これだけコンパクトなシステムで賄えるという。

「バッテリー容量というよりは、急速充電の能力がどのぐらいあるかによります。200kWぐらいまでの速さであれば、十分に対応できます。積層している熱交換器のプレート枚数を調節することで、それより要求性能の低い小型車等にも対応可能です。ポンプが2基あるのは、2つの回路を別々に動かしたいということですが、顧客の要望に応じて3つ、4つと増やすこともできます。もちろんこれとは別に冷媒用のコンプレッサーが要ります。基本的にはボンネット下、ファイアウォールの向こう側に置かれるお客様が多いですが、例えばセンターコンソール内に収めたりすることも今後考えられます」

マーレの「サーマルマネージメントモジュール」(Thermal Management Module)

マーレの「サーマルマネージメントモジュール」(Thermal Management Module)従来のモジュール化されていなかった冷熱マネジメントシステムと比べ、+20%以上も効率は向上しているとか。無論、航続距離にも関わる部分なので、市販車に採用例が増えることで、さらなる進化が見込めると土屋氏はまとめる。

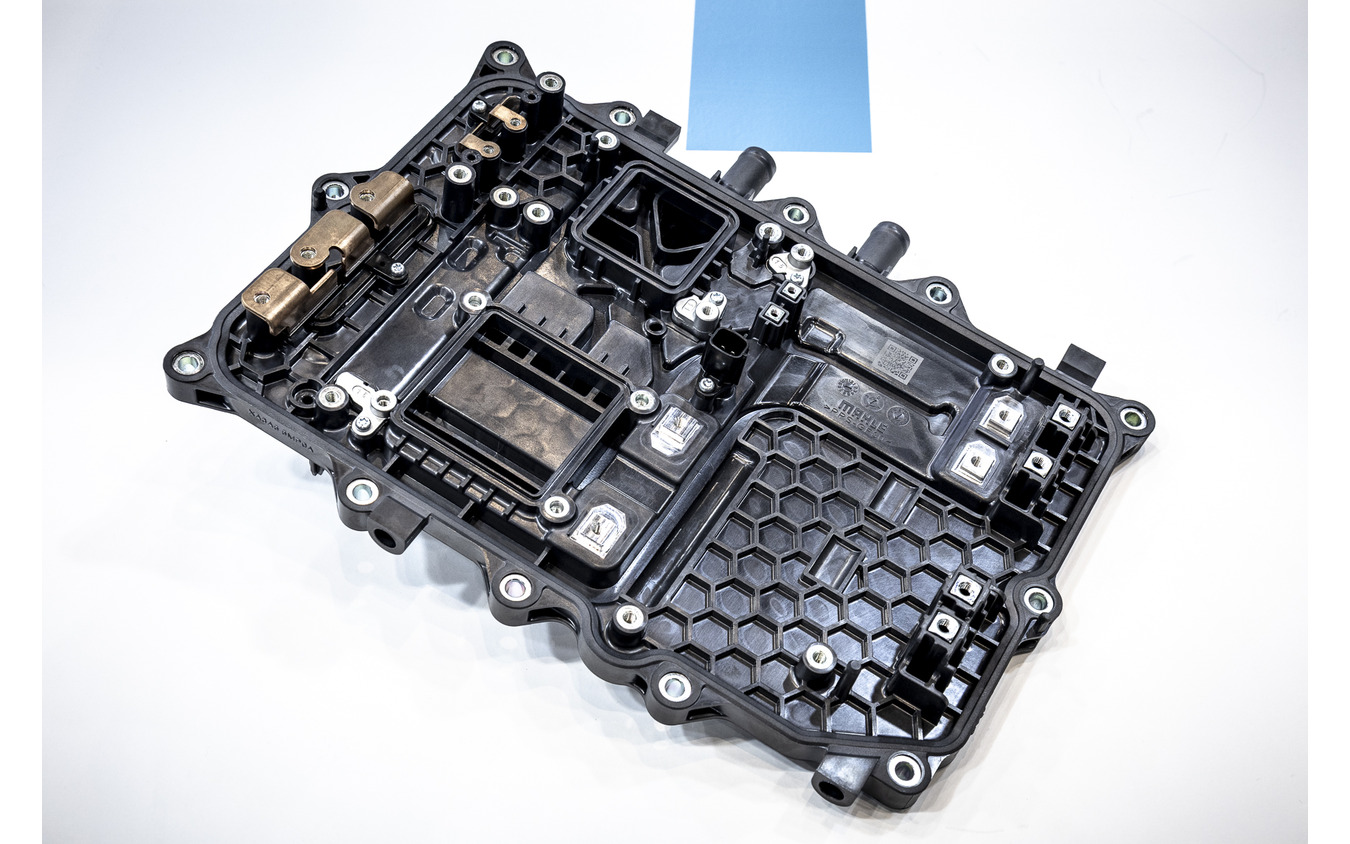

軽量小型化を実現した樹脂成形ウォータージャケット

マーレの「ウォータージャケット」(Water Jacket)

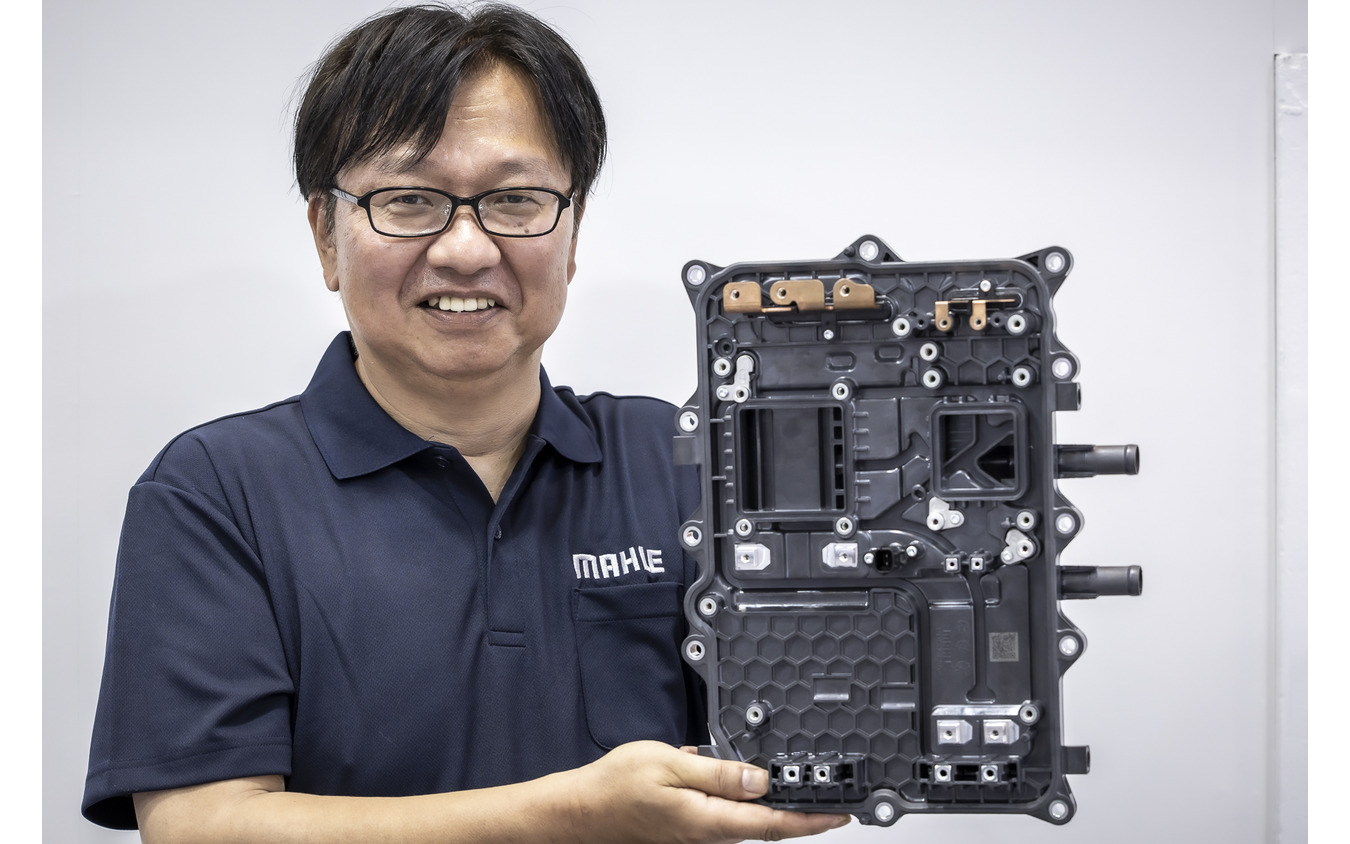

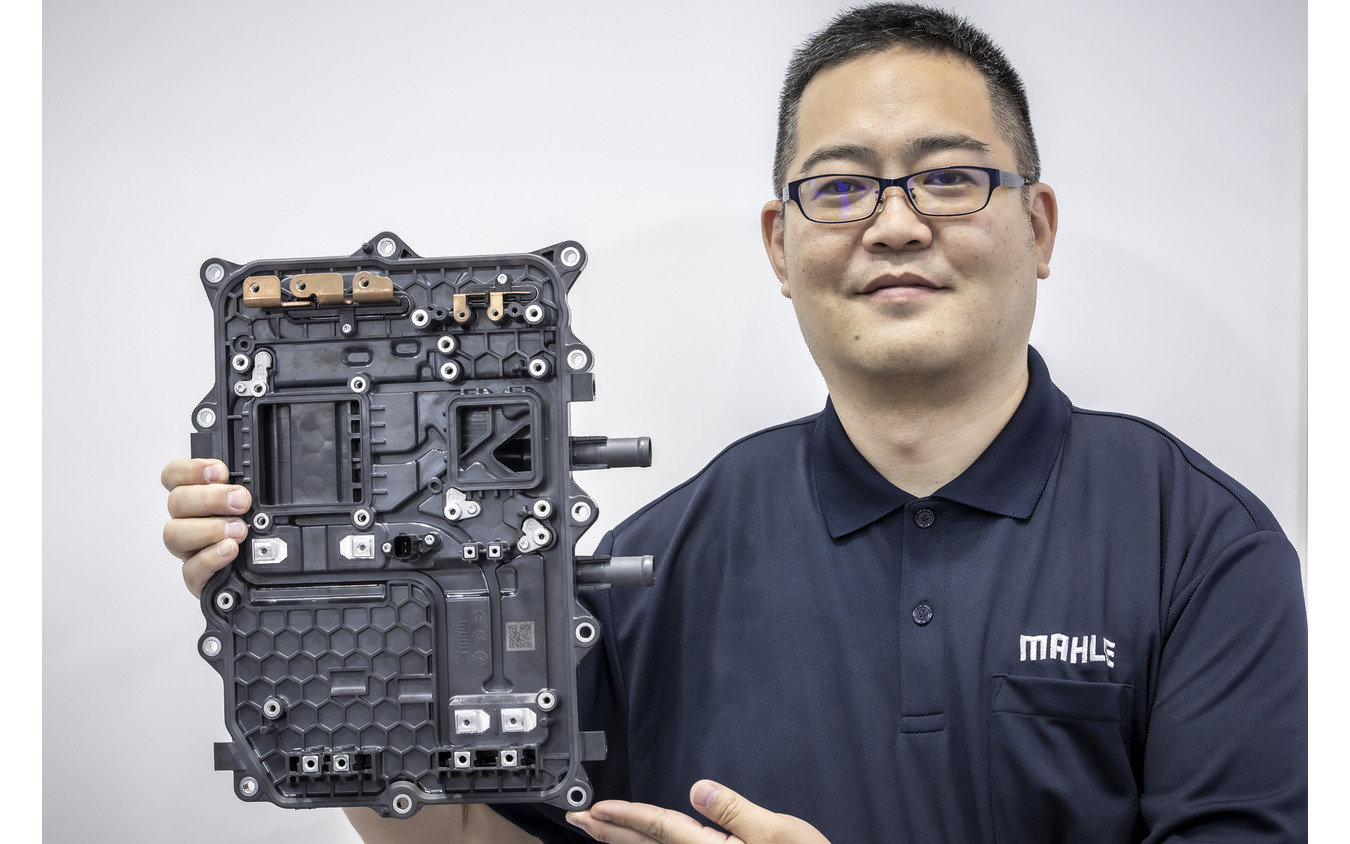

マーレの「ウォータージャケット」(Water Jacket)冷熱マネジメントの分野で、もうひとつ見逃せない展示プロダクトは、樹脂成形ウォータージャケット。とりわけパワートレイン制御の核となるインバーターに挟み込まれるコンポーネントだ。すでに市販車に搭載されており、ルノー『メガーヌE-TECH』と日産『アリア』に採用されている。

「こちらはインバーターアッシー、筐体といわれる部分でして、電子部品を留めるため通称“トレー”などとも呼ばれます。ただ、以前はアルミニウムだったんですが、どうしても直接留めるとプラスマイナスの電源に対して通電してしまうので、絶縁を確保するには各部の距離を離す必要があったわけです。ところが樹脂という絶縁体で作ると、ハイボルテージの回路でもある程度コンパクトにまとめることが可能になります。厚みは抑えながらパワーモジュールなどの各モジュールが取り回されている中を、立体的な経路でクーラントが流れています」とマーレジャパン 製品開発部 ヘッドカバー システム製品開発1課(サーマル&フルード事業)の望月映元氏は解説する。数々の樹脂製のカバーを手がけてきたエキスパートだ。

マーレジャパン 製品開発部 ヘッドカバー システム製品開発1課 エキスパート(サーマル&フルード事業部)の望月映元氏

マーレジャパン 製品開発部 ヘッドカバー システム製品開発1課 エキスパート(サーマル&フルード事業部)の望月映元氏「このウォータージャケットは、やはり樹脂にするとアルミよりも小さくできることが、検討の出発点となりました。ヒートシンク構造でパワーモジュールやバスバーなどを冷却するのですが、内部にクーラントが通る水路が設けられた複層的な構造なんです。冷却端子というのが下に伸びていて、樹脂はアルミより熱伝導率は圧倒的に低いため、端子の脚部分の樹脂をごくごく肉薄にする技術がないと必要な性能が出せません。ウォータージャケットの筐体自体は大別して2点で、振動溶着といって接着面を加圧して摩擦熱で溶かしてくっつけます。樹脂成形パーツとして、鉄及びアルミのNUTを22点インサート成形しており非常に複雑ですが、各部品取り付け部ピッチ及び筐体とのシール部の平面度寸法精度は良い結果になっています」

そう述べるのは、マーレジャパン サーマル&フルード事業の分野で、第2生産技術次長を務める長谷川清氏だ。とはいえ、氏のキャリアの中でもっとも複雑な形状の樹脂成形パーツであることは確かだとも述べる。

「現行製品は従来のアルミに比べて45%も軽量化でき、トータルパッケージとしても4分の3ほどとコンパクトです。ですが今後は、もっと小さくコンパクトにしていて、狭い範囲の中を精密に冷やしていく考え方になっています。顧客が目指しているのはほぼ手のひらサイズといえます。5年後か10年後か分かりませんが、電化製品ではデスクトップからタブレット、スマートフォンといったようにどんどん小さくなって性能が上がっていきました。そういう感覚で進化していくものと捉えられています。回路が小さくなると当然、こもった熱を放熱しにくくなりますから、冷却効率の向上はつねに課題です」(望月氏)

生産技術の立場から、望月氏の見通しを引き取りながら、長谷川氏はこう続ける。

「品質や精度を保ちながら量産する上では、射出成形では形状が複雑なほどガスの残りが多くなるもので、そういった点は気を遣います。それにOEMからは絶縁を担保して保証してほしいという要望があるので、検査は全数全件で、複雑な絶縁検査方法でチェックしたり、クーラント経路にはヘリウムガスを入れて漏れていないか、そうした検査体制で臨んでいます。要件となるスペック、方法については、顧客と議論しながら決めていけるところですので、ここまで検査しないと100%保証ができないということであれば、マーレはやります」

マーレジャパン サーマル&フルード事業部 生産技術部 第2生産技術 次長の長谷川清氏

マーレジャパン サーマル&フルード事業部 生産技術部 第2生産技術 次長の長谷川清氏技術的なアイデアに優れるだけでなく、開発の上流から必要欠かざる設備や検査機器に投資し、量産プロダクトとして必要な性能を担保するには全数検査も厭わない。技術に息吹を吹き込む術を知るエキスパートが揃っている点に、マーレが卓越したティア1サプライヤーであり続ける理由を見た思いがした。

マーレの詳細はこちら